高端装备制造业,是战略性新兴产业中的重要组成部分,为构建现代化产业体系提供着坚实支撑。

从制造大国向制造强国的转变,更离不开高端装备“脱胎换骨”的升级。如何能进一步提升产业链自主化水平,加快形成新质生产力?

“钢铁穿山甲”打通“最后一环”

大型盾构机“掘”胜制造升级

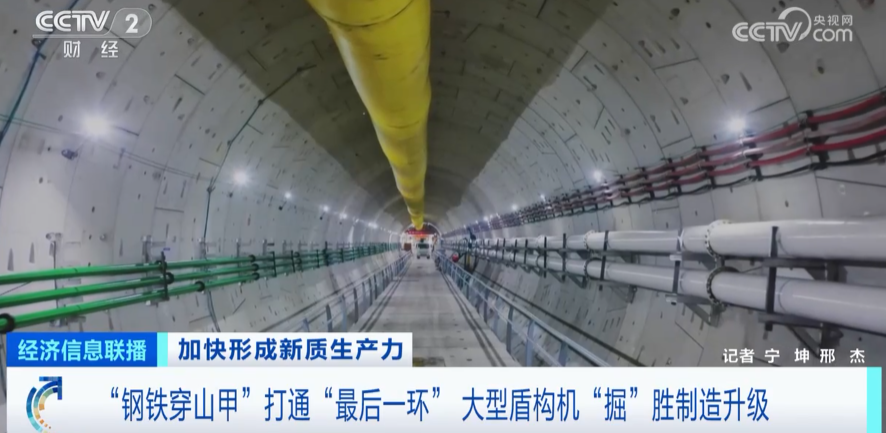

在广东虎门的海底深处,深江铁路珠江口隧道1标段正在紧张施工当中。这个目前国内水下埋深最大的海底隧道工程,盾构段最深达106米,最大水压高达1.06兆帕,工程水文、地质情况极其复杂,施工难度世界罕见。而帮助这一工程从图纸走向现实的关键,就是正在隧道中全力掘进的“深江1号”盾构机。这台总重3800吨、总长130米的庞然大物,由刀盘、盾体、配套拖车等部件组成,开挖直径能达到13.42米,采用双盾壳设计,大大提高了设备在海底超高水压下的适应能力。而在生产这台装备的湖南长沙一处产业园内,更多的盾构机还在陆续下线。

中国铁建重工集团掘进机事业部总经理 韩佳霖:我们现在平均每年盾构机产量在200多台,产品直径范围从0.5米到23米实现了全覆盖。地铁、铁路、公路、矿山、水利等,应用的行业越来越广。随着盾构机技术的积累和提升,现在工程中遇到的很多难题也更加容易克服和解决。

中国铁建重工集团掘进机事业部总经理韩佳霖介绍,一台大型盾构机的造价动辄上千万,甚至过亿元,产品附加值高、制造工艺复杂。过去十几年间,我国在这一领域实现了从零起步到世界领先。近两年,我国生产的盾构机直径越来越大,种类从土压、泥水到硬岩也逐一覆盖,这也让各类复杂工程的建成效率大大提升。

总台央视记者 宁坤:这个直径长达8.61米的大圆环,是目前全球最大直径的盾构机主轴承,这个月刚刚下线。它主要用于驱动盾构机刀盘进行开挖作业,是整个设备中最为核心的关键部件,又被称作是盾构机的“心脏”。而它的成功研制,也意味着我国打通了盾构机这类高端装备全产业链自主化的“最后一环”。

在总装车间内,一台下线不久的盾构机正准备发往意大利。工作人员介绍,这台造价过亿元的盾构机上,应用了永磁驱动、推拼同步、自动设备管理、超高压脱困等多项新技术,比普通设备可以节能20%以上。目前,我国生产的盾构机在全球市场份额中的占比达到近七成。

中国铁建重工集团海外部副总经理 彭峰:从今年年初开始,我们陆续收到来自意大利10多台设备的订单。目前设备已出口到全球40多个国家和地区,比如泰国、越南、新加坡、斯里兰卡等。以前这么高端的设备,我们中国是引进来;从最近十年开始,我们大力发展中国自己的高端装备制造,所以我们的设备越来越多地走出国门。

大国重器频频“上新”

高端装备挺起工业“脊梁”

在我国高端装备制造业中,不仅有隧道里的盾构机,还有很多正在脱胎换骨的“大块头”,它们都将成为未来的大国重器,打造更多中国制造的新名片。高端装备制造业,还将如何转化释放出更多的新质生产力?

今年以来,一批标志性国产高端装备接连取得突破,大国重器频频“上新”:首艘国产大型邮轮完成试航,特高压输变电装备超百万伏特,首座深远海浮式风电平台成功并网发电……目前,我国在航空卫星、轨道交通、海洋工程、智能制造等领域的部分高端装备,已在全球具备明显优势。

目前,我国高端装备产品的竞争力正快速提升。今年前三季度,我国造船业造船完工量、新接订单量和手持订单量均位居世界第一;汽车出口持续增长,新能源汽车产销连创新高。在中国工程院院士杨华勇看来,包括像盾构机这类相对成熟的市场,未来依然可以向纵深发展,有不小的增长空间。杨华勇介绍,高端装备设计复杂、上下游产业链很长,涉及材料、研发、生产等多个环节,产业带动效应显著。多类高端装备发展成熟后,累加起来的产业规模巨大。

中国工程院院士 杨华勇:产业链的拉动性非常大,所以各国在制造业的竞争很多都聚焦在高端装备。战略性新兴产业,会孵化新质生产力。每一项赛道很多的高端装备,从销售来看都是万亿级的市场,加起来就超过十万亿、几十万亿级的市场。

中国工程院院士杨华勇认为,未来我国发展高端装备制造业,应进一步加强基础研究、强化产学研合作,补短板、锻长板、开辟新赛道。记者了解到,当前工信部等多部门正在实施重大技术装备攻关工程,推动工业母机高质量发展,优化完善首台(套)保险补偿政策,加快发展高端医疗、先进农机等专用装备。

中国工程院院士 杨华勇:带动新一代的高端装备发展。很多赛道会合并,这就会出来新的赛道,会产生新质生产力。它对拉动国民经济和现有产业的转型升级,会起到引领、不可替代的作用。

http://www.bx417613.com

免责声明:本内容来自网络,不代表白溪网新闻或白溪网的观点和立场。